ステージタワー®

開発への思い

サイロをメンテナンスする上で、一番の心配は労災事故です。特に、穀物崩落での死亡事故は全国のサイロ保有会社で頻発しています。その理由として、作業時における足場の確保ができない事からの安全対策設備の未設置やサイロ下部の搬出口からの施工が挙げられます。そこで労災事故をなくしたいという強い思いから、安全かつ効率的、低コストで工事を行う方法はないかと苦慮した末に、ステージタワーを開発いたしました。

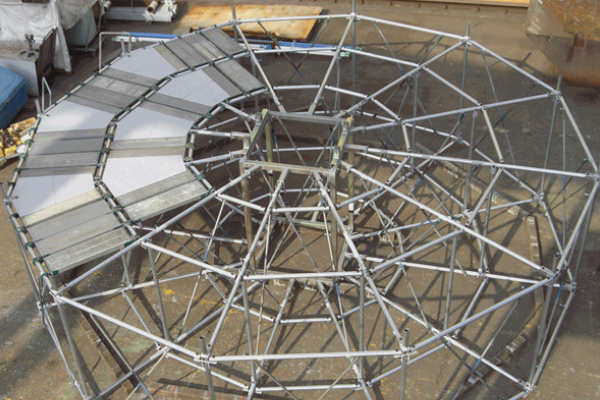

ステージタワー🄬とは

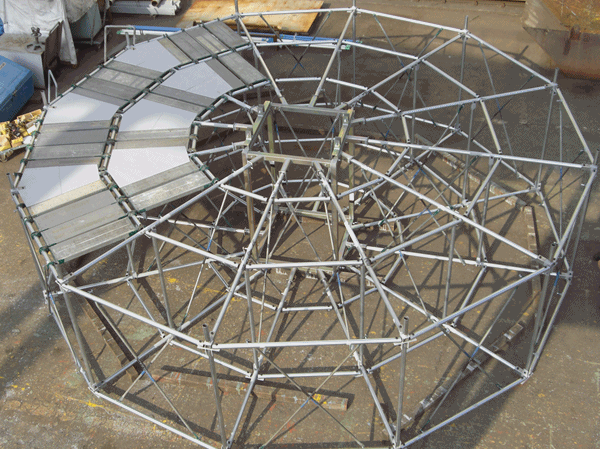

ステージタワーとは、サイロやタンクの点検、清掃及び工事用として開発された特殊移動式足場です。サイロの中を単管足場一段分の足場が自動で上下にエレベーターのように自在に移動します。

弊社独自開発のステージタワーを使用した建設工法の特許を所得しております。

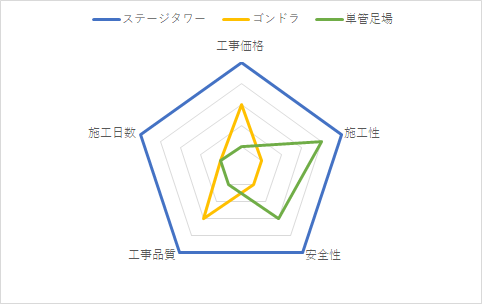

従来工法との比較

ステージタワーを使用した特許取得の独自工法

ステージタワー導入メリット

ステージタワーの特徴

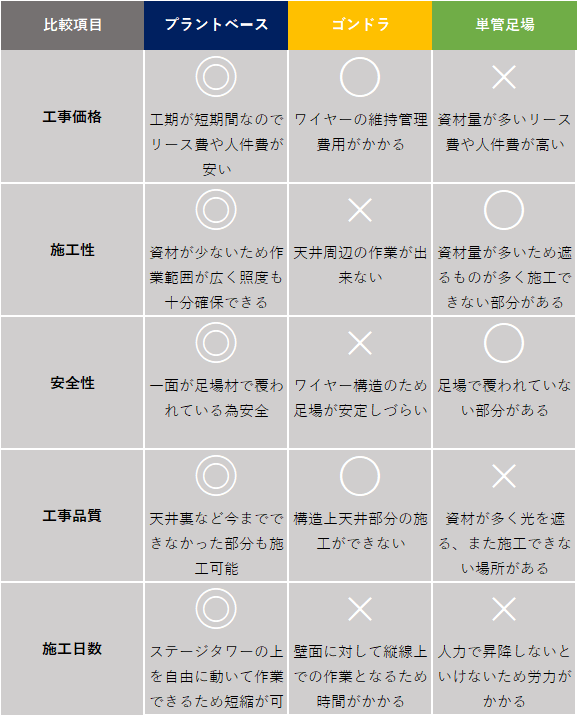

思いのままの形状

ステージタワーの形状は、最大直径は10mまで伸縮し、高さは最長40mまで伸び、あらゆる大きさの主ビン、副ビン、タンクに対応可能です。また、サイロの上部開口部が中心にない場合でもセンター補正材を使用して設置する事が可能です。

毎分4mの速度で昇降します。

設置解体が短期間で可能

ステージタワーは、従来の固定式単管足場の一段がサイロ内をエレベーターのように上下するイメージの構造です。そのため、資材量も単管足場の一段分のみと少なくなり、従来の単管足場のかけ払いに必要としていた設置・解体の後期を大幅に短縮することができます。最短3日での設置が可能です。

コスト削減

ゴンドラの場合、設置・解体は安易で単価は安いものの、ワイヤー構造なので安全性が低く、頻繁に点検・管理を行う必要があり、維持費用がかかります。ステージタワーはサイロ内に足場を設置し、平面上を自由に移動しながら作業できますが、ゴンドラは、つり構造なので安定しづらく危険な上、固定点での作業になる為、作業スピードが遅く工期が長くかかります。

また、ステージタワーは固定式単管足場に比べ、資材量が圧倒的に減ることで、運搬費と足場・設備レンタル使用料が圧縮されます。工期も大幅に短縮されるので、人件費、管理費も圧縮され、トータルで大幅なコスト削減が可能です。

安全により確実な作業を

ステージタワーは自足での上下の移動がなく、一面を足場で覆われているため落下の心配がありません。ガバナブレーキやチルブロックといった様々な安全対策機器を導入しており、安全で確実な作業を行うことができます。東日本大震災の際、被災地にてステージタワーを設置し作業しておりましたが、ステージに損傷はなく、作業員も無事にサイロ内から外へ避難することができ、安全性の高さを確信する事ができました。